Projekt: „Selbstbau einer CNC-Fräse„

Wir wollen unsere Gestaltungsmöglichkeiten mit Holz weiter ausbauen und haben schon lange davon geträumt eine eigene CNC-Fräse zu haben. Jedoch ist das Budget, wie immer, begrenzt und auch die Kenntnisse noch nicht wirklich groß. Zudem brauchte unser 3D-Drucker „Stoff“, so dass unsere Wahl auf die Mostly Printed CNC fiel. Ja, es ist keine echte CNC-Fräse, möglicherweise zu instabil, aber mit ihr kann man viel lernen und im Internet lassen sich Beispiele finden, die uns hoffen lassen, dass sie was kann, sicherlich nicht schnell und auch nicht in der ganz großen Genauigkeit.

„Die Planung“

Um die Möglichkeiten des Möbelbaus, aber auch beim Drechseln weitere Designideen umsetzen zu können, haben wir schon lange über eine CNC-Fräse nachgedacht. In der engeren Wahl standen die Produkte von Shapeoko, Stepcraft oder die X-Carve von Inventables. Alles eher kleinere, maker-affine Produkte, aber wie gesagt, es sollte erst einmal ein Einstieg sein und sicherlich würden zunächst unsere „Skills“ der begrenzende Faktor sein. Bei unserer Recherche sind wir dann auf die Mostly Printed CNC gestoßen, der Ansatz des Selbstbaues , sowie die Community haben uns gleich gefallen.

Die MPCNC kann man sich in unterschiedlichen Größen bauen, da wir viel mit Holz arbeiten wollen, haben wir uns entschieden, sie etwas größer zu machen. Bei den Maßen haben wir uns an der Stepcraft 840 orientiert, die einen Arbeitsbereich von (X,Y,Z) 600x840x140 mm hat. Da die Y-Achse schon etwas lang ist, wollen wir so genannte „Span-Supports“ nutzen, die ein Durchbiegen der Konstruktionsrohre verhindern sollen.

„Die Ewigkeit erkunden“

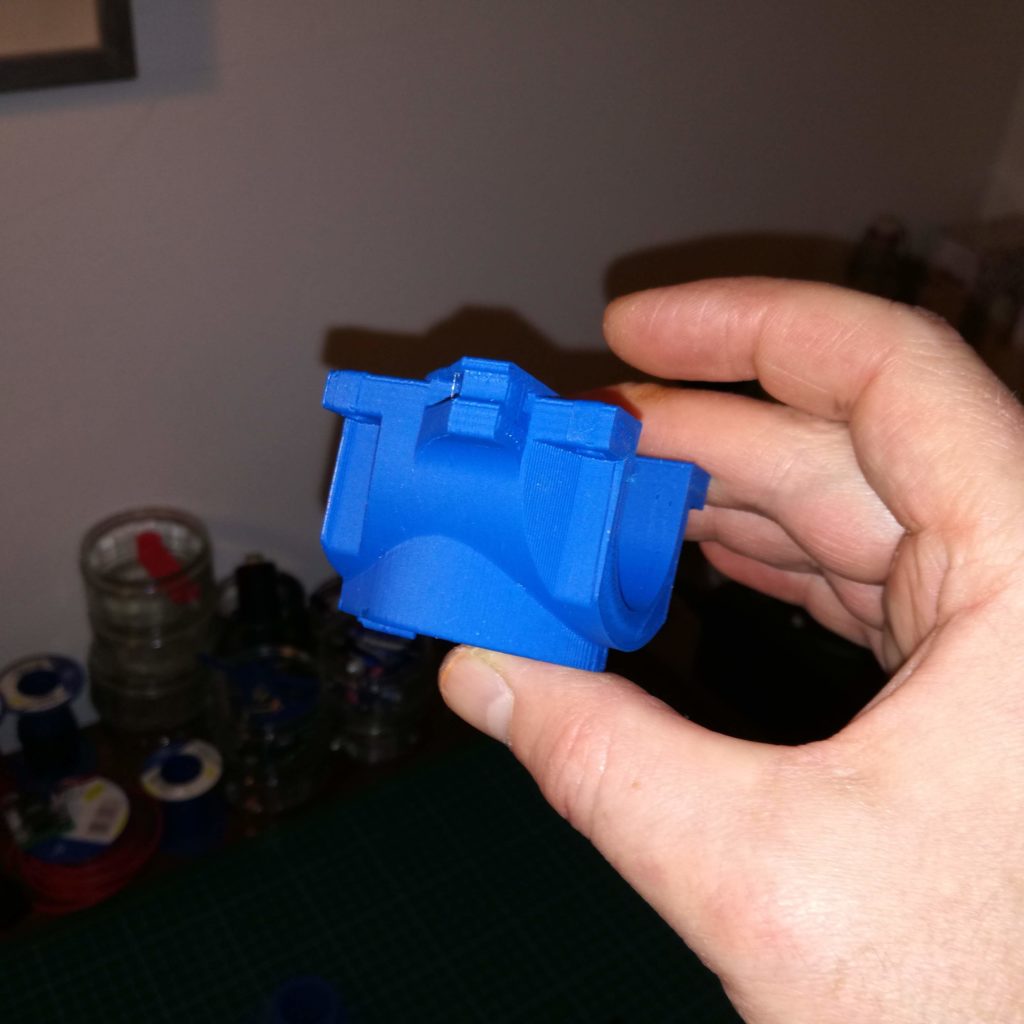

Der Erste Schritt ist bei uns die selbstgedruckten Teile herzustellen. Seit zwei Jahren steht bei uns ein kleiner, aber schneller 3D-Drucker. Es ist ein Delta-Drucker und hört auf den schönen Namen Mini Kossel und ist nach den Plänen von Johann gebaut. Nachdem wir uns die Druckvorlagen für die 25mm Stahlrohre bei Thingiverse geholt haben, „rödelt“ der Drucker bereits seit über 50 Stunden vor sich hin.

Die Teile sind mit PLA gedruck, die Düse hat einen Durchmesser von 0,5 mm, die Schichthöhe liegt bei 0,24 mm, die äußeren Schichten werden mit 60 mm/s gedruckt, der Infill sogar mit 80 mm/s. Die Qualität ist gut, manchmal gibt es ein Layershift, aber bisher musste noch kein Teil verworfen werden und die Maßigkeit ist auch gut.

„Die Hardware“

Die erste gekaufte Hardware ist bereits eingetroffen, Schrauben und Kugellager über Ebay gekauft. Sobald die Stahlrohre da sind, kann mit dem Bau begonnen werden. Dann zeigen wir mehr!!